BrInd

Měřící systém pro indikaci tlaků ve spalovacím prostoru

Mužete si nahrát (download) limitovanou verzi indikačního systému se vzorovými daty.

Příklady různých výstupních protokolů měřícího systému

Obsahuje část termodynamického zpracování s výpočtem průběhů termodynamických veličin popisujících pracovní cyklus motoru,

statistické zpracování naměřených dat, zobrazení extrémních průběhů, zadávání a kontroly vstupních podmínek. Systém je možno dále

rozšiřovat, např. v oblasti zjišťování mechanického namáhání dílů motoru apod.

Systém

Systém

analýzy cyklu spalovacího motoru je určen k podání dostatečných informací o

spalovacím procesu. Tyto informace slouží nejen pro vývojové práce na motorech,

ale i k analýze správné funkce stávajících motorů. Analýzou obdržíme nejen údaje

o získané práci cyklu, ale zejména parametry zhodnocující spalovací proces jako

termodynamický děj, včetně jeho účinnosti a dále pak statistické závislosti

variace cyklů, což přináší důležité informace o tom, zda je spalovací proces

dostatečně vyvinutý. Další schopností je možnost monitorovat a vyhodnocovat

přechodové děje na motorech. Získané údaje umožňují hlouběji proniknout do dějů

uvnitř spalovacího prostoru včetně nalezení vzájemný vazeb mezi jednotlivými veličinami, což je velmi důležité pro vývojové práce. Zejména je tento systém

nepostradatelný pro měření, potřebujeme-li srovnat dvě modifikace spalovacího prostoru mezi sebou ať se jedná o porovnání výkonových, ekonomických čí ekologických

hledisek, poněvadž pouze tímto způsobem můžeme hlouběji proniknout do procesů, které jsou při klasickém zkoušení na dynamometru, při sběru integrálních dat,

výzkumnému pracovníku skryty. Jedině důkladná termodynamická analýza může poskytnout údaje, v čem se dané spalovací prostory navzájem liší a poskytnout tak informace

potřebné pro další vývojové práce. Proto je tento systém nepostradatelný pro moderní pracoviště, zabývající se vývojem spalovacích motorů a pro pracoviště,

kde se provádí podrobná diagnostika spalovacích motorů. Vyhodnocené údaje slouží nejen pro optimalizaci tvaru spal.prostoru, zákona vstřiku paliva, předstihu

zážehu, časování ventilů, ovládání tvorby palivové směsi, zneškodňování exhalací .., ale i pro vlastní dimenzování součástí spalovacího motoru.

A v čem spočívá přednost tohoto systému? Oproti dřívějším systémům sběru

a vyhodnocování indikovaných dat (např. pi-METER 6602 AVL) je tento systém

mnohem pružnější, lehce přizpůsobitelný individuálním požadavkům zákazníka

a především v sobě integruje jak část sběru dat tak i vlastní vyhodnocovací

jednotku. A co zejména, výzkumný pracovník obdrží detailní rozbor práce

cyklu téměř v reálném čase, odezva není větší než několik sekund při využití

celého rozsahu paměti systému, což představuje zpracování 355 cyklů čtyřdobého

motoru z každého ze čtyřech válců, při vzorkování po 1° otočení klikového

hřídele. Je plně srovnatelný s produkty renomovaných zahraničních firem

Kistler-DATAC 1 či AVL-Indimeter 617 a je především orientován na výzkumné

práce, z čehož plynou větší nároky na obsluhu v podobě většího množství

vstupních údajů. Oproti výše zmíněným systémům lze už v nynější podobě

tohoto systému získat větší množství informací popisujících děje ve spalovacím

prostoru, a to zejména v oblasti termodynamického modelu a statistických

funkcí. Tento produkt je plně otevřený tzn., že je možno jej rozšiřovat

o další moduly vytvořené v jazyce Borland Pascal. Z těchto důvodů je vhodný

i pro nasazení v oblasti základního výzkumu spalovacích motorů. Vlastní

systém zde popisovaný, podobně jako výše uvedené systémy, však neřeší celý

měřicí řetězec, ale jen jeho část – jednotku sběru dat a jejich vyhodnocení.

Vlastní měřicí řetězec je třeba doplnit piezoelektrickými snímači spalovacích

tlaků (např. Kistler či AVL) včetně jejich operačních zesilovačů a snímačem

polohy klikového hřídele. Ty je však možno převzít ze starého měřicího

řetězce, čím je možno ušetřit značnou část finančních prostředků. V případě

využití dostupné vzorkovací frekvence (0.1°), nebude s největší pravděpodobností

dostačovat Váš současně používaný snímač polohy klikového hřídele. Je nutné

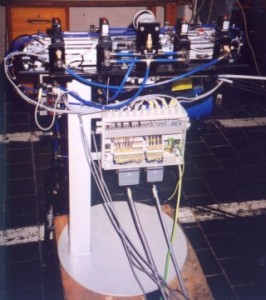

ho nahradit optickým snímačem. Celý systém je postaven na bázi počítače

kompatibilního s PC, který je rozšířen o příslušné karty sběru a zpracování

dat. Pro systém v současné podobě je nutné použití počítače s CPU minimálně

typu 486DX, spolu s operačním systémem MS DOS 5.0 či vyšším, což společně

umožňuje optimální využití paměti pro uchování naměřených dat a softwaru

vlastního vyhodnocování. Výhodou tohoto řešení je, že se nejedná o jednoúčelový

měřicí přístroj, jak je tomu v případě výrobků firmy AVL (Indiskop 647)

či Kistler (DATAC-1), ale zachovává koncepci zařízení fi SuperFlow, kdy

je možné počítač kromě indikace využívat spolu s příslušným softwarem i

pro další práce. Měřicí počítač je variantně osazen zásuvnou kartou sběru

dat : KEITHLEY DAS-50 respektive DAS-58 nebo Advantech PCL1800.

Příklady různých výstupních protokolů měřícího systému

Systém především v současné době nabízí tyto základní moduly:

Základní technická data měřicího systému:

-

Počet vstupních kanálů : 4, 8, 12 (8, 16)

-

Kapacita paměti : 1048576 hodnot pro každý blok 4 (8) kanálů (pro systém

s kartou PCL1800 není tato hranice omezující, poněvadž je zde realizován zápis

naměřených dat přímo do RAM počítače) -

Vzorkovací frekvence : 137Hz¸1MHz pro jeden blok kanálů (mezní vzorkovací

frekvence odpovídá možnostem měření do otáček 4200 min-1 na jednom bloku čtyř

kanálů současně při vzorkování 0.1° ) -

Úhlové rozlišení : 0.1/0.2/0.5/1/2° otočení kliky

-

Vstupy-napěťové rozsahy : +/-2.5, +/-5, +/-10, 0¸5, 0¸10 V

-

Vzorkování : externí/interní

-

Převod A/D : 12 bit

-

Přesnost A/D : 0.025 %

-

Výstup : grafická forma nebo textové soubory ASCII

-

Verifikace TDC : pomocí analýzy kompresních tlaků či externího snímače TDC

-

Referenční tlak : drift na úrovni referenčního tlaku minimalizován pomocí rozboru kompresních tlaků nebo uživatelem zadanou

hodnotou možnost vyrovnání na zadaný exponent polytropy.

Systém má kompletní grafický interface s ergonomickým ovládáním (uživatelsky přátelský)